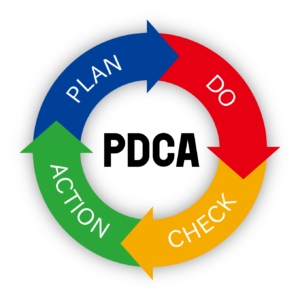

ビジネスの現場では「計画を立てても実行がうまくいかない」「忙しくて振り返りができない」という悩みをよく耳にします。そんなときに役立つのがPDCAサイクルです。PDCAは Plan(計画)→Do(実行)→Check(評価)→Action(改善) の4段階で構成され、同じプロセスを繰り返し改善するためのフレームワークです。PDCAの仕組みを理解し、正しい順序で回すことで業務効率が大きく向上します。本記事では、PDCAの意味やメリット、具体的な回し方を初心者にも分かりやすく解説します。

Table of Contents

PDCAサイクルの概要

PDCAは、継続的な改善(Continuous Improvement)を目的としたプロセス改善手法です。米国の統計学者ウォルター・A・シューハートが1930年代に提唱した「試行‐検証」の考え方を土台にしており、その後1950年代に品質管理の専門家であるW・エドワーズ・デミングが発展させたことで世界中に広まりました。デミングが日本で紹介したことから「デミングサイクル」と呼ばれることもあります。円のように終わりのないサイクルを繰り返すため、常に改善が続いていくことが特徴です。

PDCAが注目される理由

- 失敗の防止と効率化 – PDCAは問題を特定し、小さな改善を積み重ねることで同じミスを繰り返さない仕組みを作ります。結果的に業務品質が高まり、改善にかかる時間やコストを削減できます。

- 目標が明確になる – 計画段階で目標や成功基準を明確にするため、組織全体が同じ方向を向きやすくなります。

- どんな組織でも活用できる – 製造業からサービス業、小規模チームから大企業まで幅広く応用可能で、国際規格(ISO 9001やISO 27001など)のマネジメントシステムでも採用されています。

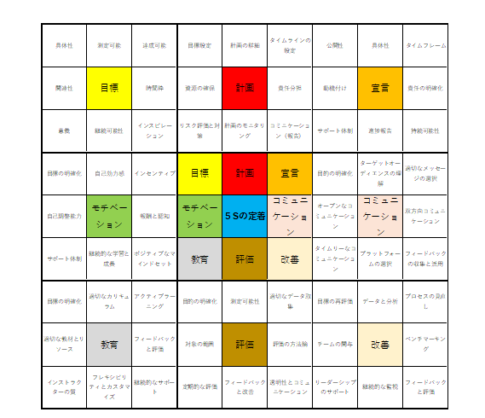

PDCAサイクル4つのステップ

PDCAサイクルの第1段階はPlan(計画)を立てます。

最初の段階は問題の発見と具体的な計画づくりです。安全な改善サイクルを構築するには、目的や課題を曖昧にせず明確化することが重要です。以下の点を押さえると、計画を実行に移しやすくなります。

- 課題の特定と背景の理解 – なぜ改善が必要なのか、現状の何が問題なのかを洗い出します。原因を分析する際は「なぜ」を繰り返し問うことで根本原因を掘り下げます。

- 目標設定とSMART – 目標は具体的・測定可能で現実的、関係性があり、期日が明確な「SMART」な内容にします。例えば「納期遅延を月次で10%減らす」「顧客満足度を半年で3ポイント上げる」といったように数値を入れると効果を測りやすくなります。

- 5W1Hで具体化 – 誰が、いつまでに、どこで、何を、なぜ、どのように行うかを整理します。担当者や期限を決めずに進めると、誰も動かないまま時間だけが過ぎることがあります。

- 成功基準の設定 – どの状態になれば成功とするかを事前に決めます。成功の基準が曖昧だと評価ができません。

PDCAサイクルの次の段階は、Do(実行)です。

計画が固まったら、小さな範囲で試験的に実行します。いきなり全社的に導入せず、限定的な環境で試すのがポイントです。具体的には以下のようなことを行います。

実作業とデータ収集 – 予定通りに作業を進め、途中経過や結果を記録します。数値目標をグラフ化すると進捗を把握しやすくなります。

担当者への周知・トレーニング – 計画内容を関係者に伝え、必要なスキルや情報を共有します。

第三の段階は、Check(評価)をします。

計画通りに実行できたかを評価する段階です。実行中と終了後の2回に分けてチェックするのが望ましいとされています。チェックのポイントは次のとおりです。

現場の声を集める – やってみて分かった課題や改善点を関係者から吸い上げます。失敗した点も遠慮なく記録することで次の改善につながります。

成果の測定 – 計画段階で設定した指標と比較し、どこまで達成できたかを確認します。目標値に達していない部分は原因を分析します。

PDCAサイクルの最終段階は、Action(改善)です。

評価の結果を踏まえ、計画や実行方法を修正する段階です。問題点が見つかれば改善策を考え、次の計画に反映させます。改善の際は以下の視点が役立ちます。

- やり方を変える – 新しいツールや方法を試す。必要なら計画自体を見直します。

- 目標を調整する – ゴールが高すぎる場合は段階的な目標に分割します。

- 継続的な記録と共有 – 改善した内容や結果を記録し、関係者に共有します。共有がなければ同じミスが繰り返される可能性があります。

改善後は次のPlan段階に戻り、再びサイクルを回します。この繰り返しによって、業務や組織が段階的に成長していきます。

PDCAサイクルのメリット

PDCAを取り入れると、さまざまな効果が期待できます。

- 目標が明確になり行動がブレない – 具体的な計画と評価基準があるため、チーム全員が同じ目標に向かって動けます。

- 業務の質が継続的に向上する – サイクルを繰り返すことで改善のスパイラルが生まれ、業務効率が高まります。

- 失敗の防止につながる – 実行後に評価と改善を行うため、同じミスを繰り返すことが少なくなります。

- モチベーションが高まる – 改善の成果が数字で見え、達成感を得られるため、更なる改善への意欲が湧きます。

- あらゆる業界・規模で応用可能 – 製造業の品質管理はもちろん、病院やIT企業、飲食店など様々な分野で使われています。継続的な改善文化を築くことで、組織全体の競争力が向上します

PDCAを効果的に回すコツと実例

5W1Hで計画を具体化する

計画段階で「誰が・いつまでに・どこで・何を・なぜ・どのように」行うかを明確にすることで、抜け漏れを防げます。担当者や期限を決めないまま進めると、忙しい業務に追われて手が付けられないことが起きがちです。

小さく試して、振り返りを習慣化する

いきなり大規模に実行すると失敗した際の影響が大きくなります。まずは小さな範囲で試し、うまくいかなければ計画に戻って修正しましょう。実行後は時間を決めて必ず振り返りを行い、結果と改善点を記録することが重要です。

実例:議事録作成を効率化する

例えば、会議の議事録作成に時間がかかっているとします。

- Plan – AI議事録ツールを導入して効率化できないか検討し、どのツールを使うか、運用方法を計画します。

- Do – 実際に会議で試験的に利用します。

- Check – 音声がうまく認識されない、精度が低いといった課題を洗い出します。

- Action – 認識率を上げるためにマイクを追加するなどの改善策を検討・実行します。

このように、問題→計画→実行→評価→改善を繰り返すことで業務がスムーズになっていきます。

PDCAがうまく回らない場合の対処法

PDCAが期待通りに機能しない主な原因は、計画の甘さや振り返りの不足です。特に改善活動は日常業務に追われる中で後回しになりがちです。以下の点に注意しましょう。

- 計画を現実的に – 担当者や期限を見直し、無理のないスケジュールを組みます。

- チェックとアクションを省略しない – 振り返りを「めんどくさい」と感じて後回しにすると、改善が止まります。習慣化のために短い時間でも定期的にチェックを行いましょう。

- 他のフレームワークと併用 – 振り返りが苦手な場合は、KPT法(Keep・Problem・Try)などのシンプルな手法を活用すると良いでしょう。

KPT 振り返りのフレームワークKPT使って日々改善を行いましょう!

PDCAと他の改善手法の違い

DCAは同じ改善サイクルを繰り返すことで継続的な進歩を促します。似たような手法として「PDSA(Plan-Do-Study-Act)」やSix Sigmaの「DMAIC(Define-Measure-Analyze-Improve-Control)」があります。PDSAはCheckの代わりにStudy(熟考)を置き、科学的な検証を重視している点が特徴です。DMAICは測定や分析のフェーズを詳細に設計しており、統計的手法を用いた改善に適しています。どの手法を選ぶかは改善の目的や組織の文化に合わせて検討しましょう。

まとめ:小さく回して成果を積み重ねよう

PDCAサイクルは、計画→実行→評価→改善というシンプルな流れを繰り返しながら業務をブラッシュアップする方法です。問題を明確にし、5W1Hで計画を具体化してから小さく試すことが成功の鍵です。振り返りと改善を習慣化することで、少しずつ成果が積み重なり、大きな変化へとつながります。「仕事は段取りが8割」と言われるように、まずは計画段階を丁寧に行い、小さなサイクルを回してみましょう。改善の楽しさを実感できるはずです。